先日メニスカスとcohesive、adhesiveについて記事を書きましたが、その後もう少し調べてcohesive failureやadhesive failureという言葉を見つけました。

その後管理人さんのブログを拝見してビスコの話があったのを思い出しました。

(この記事だけではありませんが)取り上げていただきありがとうございます。

固体の接着の話と液体のメニスカスの話とは全然別のもののように考えていましたが、界面に働く力に注目して見ることができるんだな、と少し見え方が変わりました。

言われれば確かに前に聞いたなと思い出しましたが、ぱっと頭の中にフラッシュするような知識の深堀りや定着が全然できていませんでした。

知子の情報への整理の仕方も英語で検索できるようになっていませんでしたし、ビスコのような例も一緒に登録しておけば検索に役立ったと思います。

久しぶりに最初の頃のノートや知子の情報を見返してみて、後から戻って読み返す、ということを想定した情報整理が全然できていなかったということに気づきました。

(知子の情報を開けても、その言葉が関係でてきた講座ビデオの番号もノートの番号も書いていないというありさまです…。)

過去にまとめた情報も出てくるたびに見直して知子の情報やノートに修正を加えていきます。

また手を動かして記憶として定着させるという意味で、以前にビスコの話が出てきたときに実際にやってみなかったのは怠慢でした。

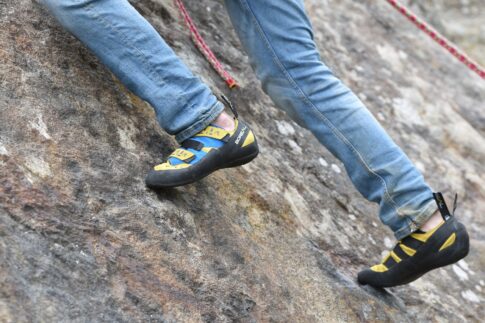

昨日はビスコ系のお菓子を何種類か買ってきて、冷やしたり温めたり条件を変えて剥がしてみました(ちゃんと後で食べます)。

クリームは固くなり、ビスケットはもろくなった。剥がそうとするとビスケット部分で割れた。

写真を撮り忘れたが、レンジで温めたものはクリームがベトベトになって両面のビスケットにくっついた。

ビスケットとクリームの相性、それぞれの材料、軟らかさ、ビスケットの形状・表面の状態・厚さ、クリームの量・塗り方の均一さ、熱・温度変化による影響、剥がす際の力の加え方、など様々な要因で剥がれ方は変わるだろうなというのが感覚的にわかりました。

これは接着剤と被着材に当てはめて接着強度を考える際にも問題になることだと言えます。

この点をAIに対応してもらいました。

AI:

実際、ビスケットとクリームの相互作用に関するこれらの要因は、工業用接着システムにも直接的に適用できます。以下に、それぞれの要因がどのように接着強度に影響を与えるかを詳しく見ていきましょう:

接着剤と被着材の相性:

化学的適合性が接着強度に大きく影響

例:極性の異なる材料間での接着は困難な場合がある

材料の特性:

接着剤と被着材の機械的特性(弾性率、強度など)のバランスが重要

例:柔らかい接着剤と硬い被着材の組み合わせでは応力集中が起こりやすい

接着剤の硬さ/柔らかさ:

接着剤の粘弾性特性が応力分布と破壊挙動に影響

例:柔らかすぎる接着剤は凝集破壊が、硬すぎる接着剤は界面破壊が起こりやすい

被着材の形状・表面状態:

表面粗さ、多孔性、形状が接着面積と機械的インターロッキングに影響

例:適度な表面粗さは接着強度を向上させるが、過度の粗さは気泡の混入を招く

被着材の厚さ:

被着材の厚さが応力分布と変形挙動に影響

例:薄い被着材は変形しやすく、応力集中が起こりやすい

接着剤の量と塗布の均一性:

接着剤層の厚さと均一性が応力分布と破壊挙動に影響

例:厚すぎる接着剤層は内部応力を増加させ、薄すぎると十分な接着面積が確保できない

熱・温度変化の影響:

熱膨張係数の差異による熱応力の発生

接着剤の粘弾性特性の温度依存性

例:急激な温度変化は接着システムに内部応力を生じさせる

応力の加え方:

負荷の種類(引張、せん断、剥離など)と速度が破壊挙動に影響

例:剥離応力は接着接合部に高い応力集中を引き起こし、接着強度を低下させる

これらの要因は、接着システムの設計と評価において重要な考慮事項となります。実際の工業応用では、以下のようなアプローチでこれらの課題に対処します:

材料選択の最適化:接着剤と被着材の適切な組み合わせを選択

表面処理技術:プライマー処理、プラズマ処理などによる界面特性の改善

接着プロセスの制御:塗布方法、硬化条件の最適化

接合部設計:応力集中を最小化する形状設計

環境試験:温度サイクル試験、湿度試験などによる長期信頼性の評価

破壊解析:様々な破壊モードの分析と対策

AIにまとめてもらった内容をもとにノートを整理します。

明細書を読んだりすると知らない用語につい目が行きがちですが、身近な例えや素朴な発想は大事にしたいと思います。

6/20(月)学習時間:

・0854 接着の原理と分子モデル

・岡野の化学(139)途中まで

課題)

・電池に関する英語のスライド資料を読む

・トランジスタの種類としくみを調べる

その他

・ビスコを使って接着について考える

・2571 生産性について考える

勉強時間の確保にはまだまだ工夫できる余地がありそうなので日々のスケジュールを再度見直す。

コメントを残す