前回はLSI多層配線のCMPプロセスについて書きました。

関連してCMP用の研磨スラリーに関する特許を読んでみたので、その内容をまとめます。

特許請求の範囲

特許請求の範囲は次のようになっています。

【請求項1】

樹脂を含む被研磨物を研磨する研磨用スラリーであって、

アルミナ砥粒と、シリカ砥粒とを含有し、

前記シリカ砥粒は、コロイダルシリカの複数の1次粒子で構成された凝集粒子を含み、

前記1次粒子の平均粒子径が前記アルミナ砥粒のメジアン径よりも小さい、研磨用スラリー。

【請求項2】

pHが7以上12以下である、請求項1に記載の研磨用スラリー。

【請求項3】

前記アルミナ砥粒のメジアン径が300nm以下であり、前記シリカ砥粒のメジアン径が100nm以上である、請求項1又は2に記載の研磨用スラリー。

請求項を整理すると次のような関係になっています。

【発明が解決しようとする課題】を読んだところ、この特許の目的は、

「樹脂を含む被研磨物を高い研磨レートで研磨できる研磨スラリー」の実現とのことです。

プリント基板のCMP

前回記事ではCMPの研磨対象としてLSIの多層配線に注目して書きましたが、この特許が対象としているのはプリント基板などの樹脂を含む物体の表面の研磨です。

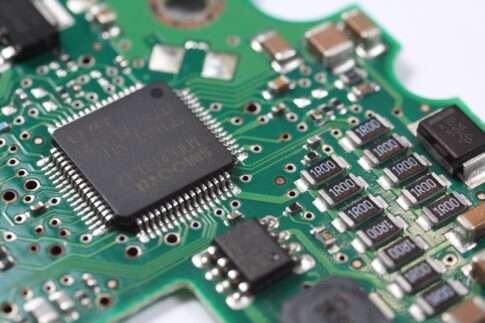

プリント基板はパソコンの中を開けると出てくる下の写真のような緑のプレートです。

この上に見える黒い四角形の物体がパッケージで、この中にさらにICチップやLSIが入っています。

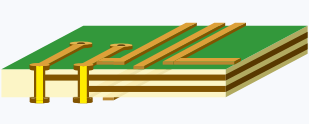

LSIは多層配線構造になっていると書きましたが、それを載せるプリント基板も小型化と高集積化が進み、配線の微細化・高密度化を実現するために下図のような多層配線構造が作られています。

そのためLSIの場合と同様に各層の表面を平坦化するCMPプロセスが必要になるということです。

LSIと同様に、銅めっきを溝に埋め込むことで銅配線層を形成します。

具体的には以下の手順です。

- 樹脂シートに溝パターンを形成

- 溝パターンに銅又は銅合金を埋め込むように樹脂シート上に銅又は銅合金を積層させて銅層を形成

- 樹脂シートで形成された樹脂層に余分に積層された銅層をCMPによって除去する

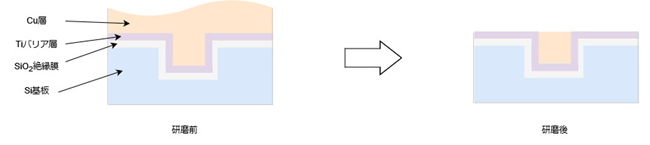

LSIのダマシン配線の場合は下図のような構造になっており、表面に見えているCu層だけを研磨します。

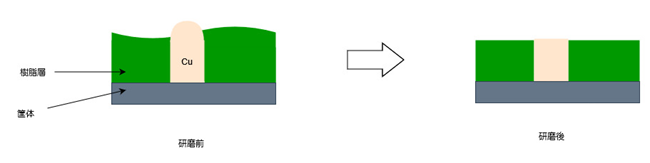

一方、プリント基板の場合は樹脂の中にCuまたはCu合金が下図のように埋め込まれており、Cuだけではなく樹脂の部分も含めて表面を研磨することになります。

同社の過去の類似特許を探したところ、発明の背景として以下の記述がありました。

最近では、銅又は銅合金を研磨する際、絶縁基板を構成する樹脂も同時に研磨したいという要望がある。特に、銅又は銅合金に対して、高選択比で樹脂を研磨することが望まれている。

銅と樹脂を別々に研磨するのは手間なので、銅と樹脂を一緒に研磨したいという要望があったということですね。

プリント基板の樹脂材料

樹脂を研磨するということですので、研磨対象の樹脂がどのような材料でできているかを押さえておく必要があります。

よく用いられるのは、エポキシ樹脂やポリイミド樹脂、またはそれらにシリカフィラー(樹脂の強度、耐熱性、耐摩耗性を向上させるなどの役割で加えられる微粒子)を混合したものです。

エポキシ樹脂

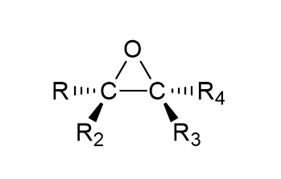

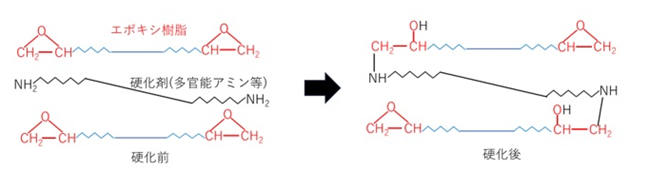

エポキシ樹脂とは、下図のようなエポキシ基を1分子中に2個以上もつプレポリマー(分子量が数百~1万未満と比較的小さいポリマー)のエポキシ基が開環重合して生じる熱硬化性樹脂の総称です。

熱硬化性と書きましたが、エポキシ基をもつプレポリマーだけでは固まらないので、架橋反応を起こす硬化剤を使用します。

エポキシ樹脂のプレポリマーとして広く用いられているのは、ビスフェノールA型と呼ばれる下の構造の化合物です。

分子構造に含まれる芳香族環はπ電子が非局在化して非常に安定しており、芳香族環が含まれる平面では結合部の回転ができません。また分子間での芳香族環同士のπ-π相互作用により分子間の結合も強固になります。

このような理由から芳香族環を主鎖に含むことで高い機械的強度と耐熱性を実現じています。

また両端のエポキシ基は非常に反応性に富む基で、その反応性の高さは結合のひずみによる不安定さに由来します。

通常、分子の結合の角度は電子の反発が最小になるように決まります。

正四面体を構成するsp3混成軌道であれば結合の角度は109.5°が理想です。

しかし、エポキシ基の三員環は内角60°の正三角形であるため、ひずみのある不安定な状態になっています。

そのため、開環してひずみを解消しようとし、容易に求核置換反応が起こります。

エポキシ樹脂の硬化剤としてはアミンがよく使われ、下図のように架橋します。

ポリイミド樹脂

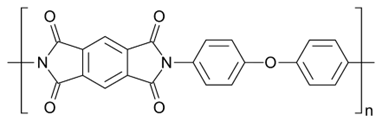

ポリイミド樹脂は主鎖にイミド結合(-CO-NR-CO-)をもつポリマーです。

最初に工業化されたのはデュポン社のカプトンH(下図)です。

アルキル鎖と違って動きにくい平面構造の芳香族環が平面上に並ぶため分子同士が高い密度で充填されます。

またイミド結合の極性によるクーロン力、芳香族環のπ電子同士がつくる分子間力により分子間の結合も強くなります。

このような理由からエポキシ樹脂と同様、機械的強度や耐熱性に優れています。

アルミナ砥粒とシリカ砥粒

研磨においては、

・研磨レートが高いこと(研磨のスピードが速いこと)、

・傷をつけずに表面粗さを小さくすること、

が求められます。

シリカに比べて硬く研削力の高いアルミナの割合を多く使えば研磨レートを上げられますが、逆に多くしすぎると削りすぎてしまったり傷がつきやすくなったりという問題点が生じます。

今回の特許では、(アルミナ砥粒の濃度/シリカ砥粒の濃度)の比が0.2~0.9程度と実施形態に記載されていますので、シリカ砥粒に対してアルミナ砥粒の割合は低く抑えられていることが分かります。

アルミナの使用割合を抑える代わりに、この特許では【請求項1】に記載の、シリカの凝集粒子を利用して研磨効率を上げているという点がポイントです。

研磨には、

・今回の特許のようにスラリー中に砥粒が入っていて加工物表面と研磨パッドの間を転がりながら研磨する遊離砥粒方式と、

・研磨パッドに砥粒が固定されていて引っかくように研磨する固定砥粒方式

があります。

前者の方が研磨レートは落ちますが表面を細かく研磨して滑らかに整えるのに適していて、後者の方が研磨レートは高くなりますが前者に比べるとやや粗い仕上がりになります。

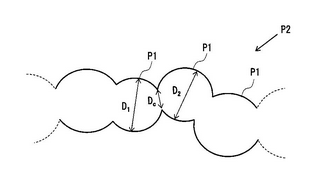

シリカの凝集粒子は下図のように一次粒子が数珠上につながった形をつくり、アルミナ砥粒の転がりを適度に抑制します。そのため、アルミナ砥粒は部分的に固定砥粒方式のような状態になり、研磨レートが高められるというわけです。

pH領域と研磨の関係

【請求項2】において、pHの領域が7~12という指定があります。

つまり溶液をアルカリ性にするということですが、なぜでしょうか?

今回の特許には具体的な理由が記載されていませんでしたが、主には2つの理由があると考えられます。

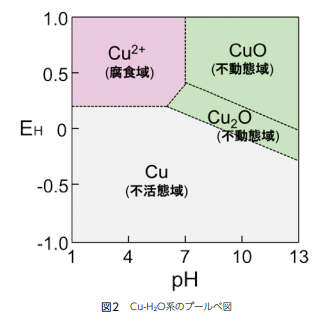

1つ目は、Cuを必要以上に研磨しないためです。

前回の記事でpHによってCuの研磨しやすさに違いが出るということを書きました。

具体的には、アルカリ性領域だと不動態を作りやすくなります。

樹脂層からはみ出た余分なCuは研磨する必要がありますが、必要な配線部分のCuまで研磨することは避けないといけません。

そのため、不動態を作りやすいアルカリ性領域で研磨を行えば、Cu表面に不動態の保護膜が形成されて必要以上の研磨を防げます。

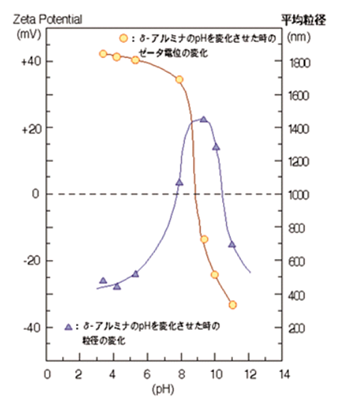

もう一つの理由は、アルミナの等電点と凝集性によるものです。

等電点というのは、その物質が持っている電荷が全体としてゼロになるようなpHのことです。

コロイド粒子の場合は表面に電気二重層を形成し、この電荷の反発によって粒子同士がくっつきあわずに溶液中に分散できます。

しかし、pHの変化によって電荷の反発が弱まると粒子同士の凝集が起こりやすくなります。凝集が起こるとコロイド粒子は溶液中に分散していられずに沈降してしまいます。

アルミナ単独の場合は等電点がpH9付近となっており、この付近での粒子径も大きくなっているため凝集が起きていることが読み取れます。

ただし、今回の特許では分散性向上のために界面活性剤としてアルキルベンゼンスルホン酸が添加されるということが実施形態に記載されています。アルキルベンゼンスルホン酸がアルミナの表面に吸着することで、単独のアルミナの挙動とは異なってきます。

アルキルベンゼンスルホン酸はスルホン酸基(-SO3H)を持つため、水溶液中で電離して-SO3–となり強い負電荷を帯びます。

よってアルミナ粒子の等電点は酸性側にシフトします。

等電点が酸性側にあるということは溶液のpHが酸性側に傾くと凝集が起こりやすくなるということなので、溶液をアルカリ性に保つことでアルミナ砥粒の凝集を防ぎ、沈降を抑えられるのです。

8/24(土)学習時間:9H

・橋本の物理(8)~(15)

・1986 専門分野と抽象度

・0780 文系としての強みとは何か

8/25(日)学習時間:13.5H

・橋本の物理(16)~(21)

・研磨用スラリーに関する特許のまとめ

・4522 得意分野の決め方・育て方

・4099 得意分野とブランディング

・Tradosがセールになっていたので購入。勉強の隙間で少しずついじってみる。

8/26(月)学習時間:8H

・橋本の物理(22)~(26)

・前回読んだ研磨用スラリーと同じ会社の類似特許2件を読了

課題)

・比表面積の測定方法について

・プリンターと摩擦、タッチパネルと摩擦に関する特許を見つけたので読んでみる

コメントを残す