昨日は昼間に調べものをする時間が普段より長めに取れたので、以前に少し調べて整理できていなかった化学強化ガラスについてまとめてみました。

ガラスはなぜ割れるのか

ガラスのコップは手で強く押してもほとんど変形しませんが、一定以上の力を加えると急に割れてしまいます。

また、一点にキズをつけるとそのキズの部分から割れやすくなります。

災害時に車のドアが開かなくなった場合に窓ガラスを割って脱出するための非常用ハンマーが売られていますが、これはガラスの性質を利用して、一点に集中して傷をつけることでガラスを割れやすくしています。

このようなガラスの性質を理解するうえで「応力」というものが重要になります。

応力とは、物体が外部から力を受けたときに、それに応じて物体の内部に生じる力のことです。

応力にも色々な種類がありますが、その中でも「圧縮応力」と「引張応力」に注目します。

圧縮応力と引張応力

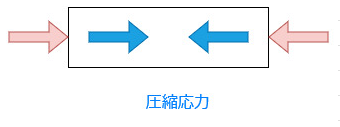

圧縮応力とは、

物体を押して縮める方向に外部から力を加えた場合、物体内部にもそれと同じ向きで生じる力のことです。

下図の赤い矢印を外部からの力とすると、青い矢印が圧縮応力を表します。

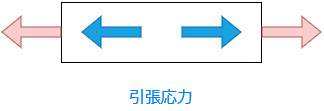

引張応力とは、

外部から引っ張る力を物体に加えた場合、物体内部にもそれと同じ向きで生じる力のことです。

下図の赤い矢印を外部からの力とすると、青い矢印が引張応力を表します。

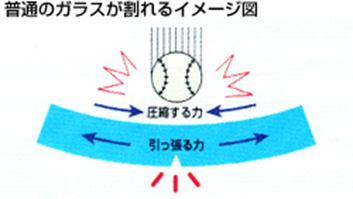

ガラスは、圧縮応力には強いが引張応力には弱い、という性質を持ちます。

例えば下図のようにボールがガラスの表面にぶつかった場合を考えてみます。

ボールが当たった面には圧縮応力がかかり、反対の面には引張応力がかかります。

このような場合にガラスが割れる原因は圧縮応力ではなく、引張応力にあります。

ボールがぶつかったのと反対側が引っ張られて亀裂が生じ、そこから割れ目が広がってしまうのです。

物理強化ガラス

では割れにくいガラスを作るにはどうすればよいかというと、先ほど説明したガラスの弱点である引張応力を抑えられればよい、ということになります。

そのために最初に考えられたのが加熱と冷却を利用した強化方法で、後述する化学強化に対して物理強化に分類されます。

加熱と冷却によってガラスを強化する方法は1874年にフランスで発明されたそうです。

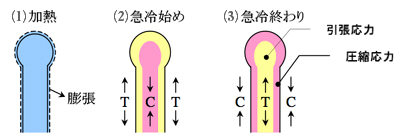

原理は以下のようになります。

(1)まずガラス全体を十分に加熱します。ただし加熱しすぎると軟化点を過ぎてドロドロの状態になってしまうので、そうなる手前の温度で加熱します。

加熱によってガラス全体が膨張します。

(2)今度はガラスを急冷します。すると、ガラスの表面だけは冷却されますが、内部はまだ熱を持ったまま、という状態になります。

この状態だと、表面は冷やされて収縮しようとしますが、内部はまだ膨張しようとしています。つまり、内部の膨張しようとする力を受けて表面部分には引張応力が働き、逆に表面の収縮しようとする力を受けて内部には圧縮応力が働きます。

(3)さらに時間が経って内部まで冷却されると、今度はガラス内部が収縮しようとします。

しかし、このときはすでに表面部分は固まっていて動けません。そのため内部は表面部分から引っ張る力を受けて、引張応力が働きます。表面部分では内部の収縮しようとする力を受けるため、圧縮応力が働きます。

結果として、冷却が完了したときには、ガラス表面に圧縮応力の働く層ができることになります。

ガラスが割れる原因はガラス表面に生じる引張応力ですので、あらかじめ表面に圧縮応力を保っておくことにより、もし引張応力が生じても圧縮応力で相殺できるのです。

これが物理強化ガラスのしくみです。

しかし、物理強化ガラスには課題がありました。

ガラス全体に熱が均一に伝わらず局所的に強度に違いが生じてしまうこと、

薄板ガラス(約3mm以下)では冷却プロセスで表面と内部との温度差をうまく作れないこと、です。

化学強化ガラス

スマートフォンの保護ガラスなど薄型の強化ガラスの需要が出てきたという背景もあり、物理強化とは別の方法で強化ガラスを作る方法が開発されました。

それが化学強化ガラスです。

米国のコーニング社がApple社の初代iPhoneのために開発した「ゴリラガラス」は現在多くのスマートフォンに使われています。

化学強化のしくみ

化学強化ガラスの場合も引張応力を相殺できるようにあらかじめ表面に圧縮応力層を作っておこう、という発想は共通しています。

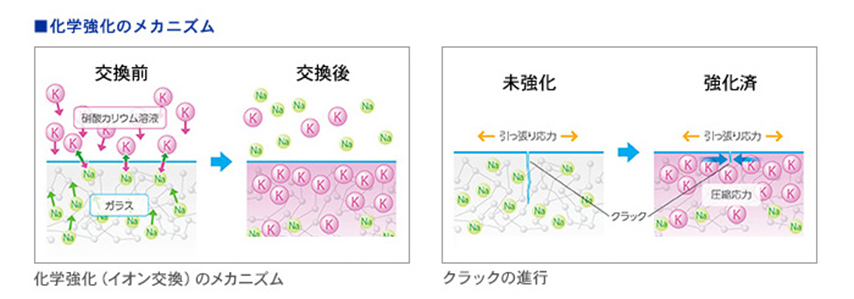

化学強化の場合はイオン交換という方法を用いて圧縮応力層を作ります。

どのような方法で圧縮応力層を作るかというと、ガラスに含まれるNaイオンやLiイオンなどのアルカリ金属イオンを、よりイオン半径の大きなKイオンと交換するという方法をとります。

代表的なNaイオンとKイオンにあてはめて以下に流れを説明します。

(1)硝酸カリウム溶融塩(塩を溶媒に溶かして液体にしたのではなく、熱によって固体の塩を液体に状態変化させたもの)にガラスを浸します。

(2)濃度勾配によって拡散がおこり、ガラス表面ではNaが出て行って代わりにKイオンが取り込まれるというイオン交換現象が生じます。

濃度勾配による拡散とはどういうことかというと、

物質は濃度の高い方から低い方へと向かって移動するという原則があるのです。

身近な例では、ティーバッグの紅茶をお湯に入れておくと紅茶の成分がお湯の中に広がっていく現象が挙げられます。

このほか、生体内にミネラルやビタミンなどの栄養素が吸収される際の輸送プロセスも濃度勾配に基づいています。

(3)Na+のイオン半径は0.95Å、K+のイオン半径は1.33Åとなっており、K+の方がイオン半径が大きいです。

(1Å=0.1nm=1.0×10-7 mm)

大きなKイオンが入ってきてもガラスの骨格は決まっていて広がれないので、その分表面の圧縮応力が発生します。

そのため、表面にクラックと呼ばれる亀裂ができて引張応力が発生したとしても、元々の圧縮応力によって相殺されて割れを抑えることができるのです。

ただし、この方法はもともとのガラスに交換できるイオンが含まれていないといけないため、Naイオンを含むソーダ石灰ガラスなどで主に使われます。

応力図

注意しないといけないのは、表面の圧縮応力が大きすぎてもいけないということです。

表面の圧縮応力は、表面が膨張したいのにそれが制限されていて押し戻される力を受けることで生じます。

つまり表面の圧縮応力が大きいということは、表面が膨張しようとする力が強いということになり、内部ではその力を受けて引張応力が大きくなっていきます。

内部の引張応力が大きくなれば、自発的に割れてしまいます。

したがって強化ガラスを作る際には引張応力と圧縮応力のバランスを考える必要があります。

この際、圧縮応力の大きさだけではなく、圧縮応力層の厚み、つまり表面からの深さも関係してきます。

圧縮応力そのものは小さくても厚みがあれば内部の引張応力はその分大きくなるためです。

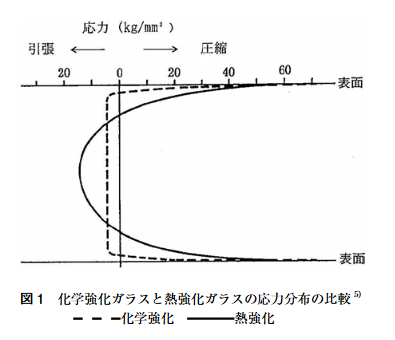

このような圧縮応力と引張応力の関係をグラフにしたものが応力図です。

グラフの縦軸は表面からの深さ、横軸は応力の大きさを表しています。

化学強化ガラスは物理強化ガラスに比べて表面の圧縮応力は大きいものの、圧縮応力層が浅いために内部の引張応力は小さくなっています。

物理強化ガラスは逆に表面の圧縮応力は化学強化ガラスほど大きくありませんが、圧縮応力層が深いので内部の引張応力が大きくなっています。

このため物理強化ガラスが割れるときは全体が粉々になるような割れ方になります。

化学強化ガラスの用途

強化ガラスは様々なところに使われています。

例えば、上で挙げたスマートフォンの保護ガラスの他に以下のような例があります。

・コピー機の原稿台用のガラス

・航空機の暴風ガラス

・電子レンジのドアガラス

最近の特許では以下のようなものがありました。

・折りたたみ型スマートフォンに対応したディスプレイ保護ガラス

・ドローンや監視カメラなどのセンサーを飛び石から保護するガラス

より薄く、よりフレキシブルに、それでいてより頑丈に、というのが現在の強化ガラスの目指している方向だと思われます。

参考)

・山崎博樹「ガラスの歴史とSDGsへの貢献」セラミックス. Vol.57, No.3, 2022

・三芝硝材株式会社”化学強化ガラスとは?” ガラスコラム https://www.sanshiba-g.co.jp/column/chemical/chemical_temper.html(参照2024-07-18)

・長嶋廉仁「ガラスの化学強化」表面技術. Vol. 64, No.8, 2013

7/17(水)学習時間:9.5H

・岡野の化学(163)

・強化ガラスについてまとめ

課題)

・応力を使って考えることのメリットがあまり見えていないので物理の基礎固めをしてからもう一度考えてみる

・EUV用フォトマスク材料に関する特許明細書が読みかけになってしまっているので今日中に最後まで読む

その他

・3101 一点集中の重要性

コメントを残す