前々回は多層膜について記事を書きましたが、4546のビデオを見て、

「なぜ多層膜を形成する必要があるのか?」

「どんなところで多層膜が使われているのか?」

という視点が欠けていたことに気づきました。

今の段階ではどこまで調べるのが適切かという判断が難しく手探り状態ではありますが、勉強のための勉強で終わらないように、特許明細書が読めるようになるための知識の広げ方・深め方ということを意識するようにします。

多層膜を形成する目的と方法についてAI挙げてもらい、最初に出てきた「蒸着」という方法から調べることにして、少しAIと壁打ちしてみました。

自分:物理蒸着と化学蒸着に共通する蒸着の基本的なプロセスを説明してください。

AI:物理蒸着(PVD)も化学蒸着(CVD)は、どちらも蒸気(または気相)を利用して薄膜を形成するプロセスであるという共通の特徴があります。以下に共通点を詳しく説明します。

共通点

蒸気を利用したプロセス:

どちらの方法も、材料を蒸発または気化させて蒸気状態(気相)にし、その蒸気を基板に堆積させることで薄膜を形成します。

真空環境の使用:

どちらのプロセスも、一般に真空環境または低圧環境で行われます。これにより、蒸発した材料が他のガスと反応することなく基板に堆積しやすくなります。

薄膜の形成:

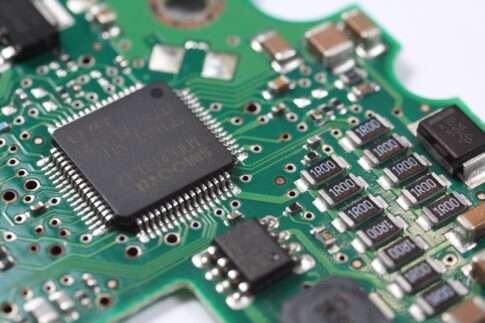

最終的な目標は、材料を基板上に均一に薄膜として形成することです。この薄膜は、電子デバイス、光学コーティング、保護層など、多岐にわたる用途に使用されます。物理蒸着 (PVD)

物理的な方法で材料を蒸発させ、基板に堆積させます。具体的には以下のような方法があります。

真空蒸着 (Vacuum Evaporation): 材料を加熱して蒸発させ、蒸気を基板に堆積。

スパッタリング (Sputtering): プラズマを用いてターゲット材料を弾き出し、基板に堆積。

電子ビーム蒸着 (Electron Beam Evaporation): 電子ビームで材料を加熱して蒸発させ、基板に堆積。化学蒸着 (CVD)

化学反応を利用して材料を基板に堆積させます。以下のような方法があります。

熱CVD (Thermal CVD): 高温で化学反応を起こし、基板に材料を堆積。

プラズマ強化CVD (PECVD): プラズマを利用して化学反応を促進し、基板に材料を堆積。

金属有機化学蒸着 (MOCVD): 金属有機化合物を使用して化学反応を起こし、基板に材料を堆積。共通する基本プロセスのステップ

材料の蒸発または気化: 材料を蒸発または気化させて蒸気を生成します。

移動: 蒸気状態の材料が基板に向かって移動します。真空環境や低圧環境は、この移動をスムーズにします。

堆積: 蒸気状態の材料が基板表面に到達し、凝縮して固体の薄膜を形成します。これらの共通点があるため、物理蒸着と化学蒸着の両方が「蒸着」として分類されます。それぞれのプロセスには特有の利点と用途があり、目的に応じて使い分けられます。

自分:なぜわざわざ蒸気にしてコーティングするのでしょうか?

AI:物質を蒸気状態にしてコーティングする理由は、薄膜の均一性、制御性、純度、そして特定の特性を得るためです。以下に、蒸気を利用してコーティングする主な理由を説明します。

- 均一な薄膜の形成 均一性: 蒸気を利用することで、基板全体にわたって非常に均一な薄膜を形成することができます。蒸気は基板表面に均等に広がりやすく、特に複雑な形状の基板でも均一にコーティングが可能です。

微細構造: 微細な構造を持つ表面や、ナノスケールでのコーティングが求められる場合、蒸気を利用することで精密な膜厚制御が可能です。 - 高純度の薄膜 高純度: 真空環境下で行われる蒸着プロセスでは、外部の不純物が混入しにくいため、高純度の薄膜を形成することができます。特に半導体製造などでは、材料の純度が非常に重要です。

クリーンな環境: 真空中でのプロセスは、酸化や汚染のリスクを減少させ、材料の特性を最大限に引き出すことができます。 - 材料の制御 膜厚の制御: 蒸着プロセスでは、膜厚を非常に精密に制御することができます。蒸発やスパッタリングの時間や速度を調整することで、必要な膜厚を達成します。

多層膜の形成: 蒸着を繰り返すことで、多層膜や複雑な積層構造を簡単に形成することができます。これにより、異なる材料を組み合わせた多機能薄膜が作成可能です。 - 特殊な材料とプロセス 広範な材料選択: 蒸着技術は、金属、セラミック、ポリマーなど、さまざまな材料を薄膜として利用できます。これにより、特定の物理的、化学的特性を持つ薄膜を形成できます。

高温プロセス: 一部の材料は高温でしか蒸発しないため、蒸気にすることでこれらの材料をコーティングに利用できます。 - 特定の用途と応用 電子デバイス: 半導体チップ、太陽電池、ディスプレイなどの電子デバイスでは、微細なパターンと高純度の薄膜が必要です。蒸着技術はこれらの要件を満たします。

光学コーティング: 反射防止コーティング、誘電体ミラーなどの光学デバイスでは、均一で高品質な薄膜が求められます。

保護コーティング: 耐摩耗性や耐腐食性を高めるための保護コーティングでも、蒸着技術が利用されます。

結論

蒸着技術は、均一で高純度の薄膜を形成するために不可欠です。特に微細構造や高精度が求められる応用分野では、材料を蒸気にしてコーティングすることが有利です。蒸気を利用することで、膜厚や組成の制御が容易になり、複雑な形状の基板にも対応できます。これにより、特定の物理的、化学的特性を持つ薄膜を形成することが可能となります。

自分:なぜ蒸気だと均一にコーティングできるのですか?

AI:蒸気が均一に広がる理由は、その分子運動と物理的特性に基づいています。以下に、蒸気が均一に広がるメカニズムを説明します。

- 分子運動 ブラウン運動: 蒸気分子はブラウン運動(分子のランダムな熱運動)を行います。この運動により、分子は空間内で広がり、均一に分布しようとします。

高い拡散性: 蒸気は気体状態にあるため、分子間の距離が液体や固体よりも大きく、分子同士の衝突が少ないです。このため、蒸気は迅速かつ広範囲に拡散します。 - 圧力と温度の均一化 圧力の均一化: 蒸気は高圧から低圧へ自然に移動しようとする性質があります。蒸着装置内で圧力差がある場合、蒸気分子はその圧力差を均等にする方向に広がり、均一な圧力分布を作り出します。

温度の影響: 蒸気の温度が均一であれば、分子の運動エネルギーも均一になり、広がる速度や方向が均等になります。真空蒸着装置では、温度管理がしやすく、均一な温度環境を維持できます。 - 真空環境 衝突の減少: 真空環境では気体分子の密度が非常に低いため、蒸気分子同士の衝突がほとんどありません。これにより、蒸気分子は直線的に移動し、基板上に均一に堆積しやすくなります。

自由行程: 分子が衝突せずに移動できる平均距離(自由行程)が長いため、蒸気は広範囲にわたって均一に分布します。 - 蒸着装置の設計 対称的な配置: 蒸着源と基板の配置が対称的であることが多く、これにより蒸気は均一に広がりやすくなります。

シャッターやマスクの使用: 蒸着プロセス中にシャッターやマスクを使用することで、蒸気の流れを制御し、均一な膜厚を実現することができます。

まとめ

蒸気が均一に広がるのは、蒸気分子のブラウン運動や高い拡散性、圧力と温度の均一化、真空環境、そして蒸着装置の設計によるものです。これらの要因が組み合わさることで、蒸気分子は効率よく広がり、基板上に均一な薄膜を形成することが可能になります。

蒸着技術の利点は、これらの物理的特性を利用して、均一で高品質なコーティングを実現できる点にあります。そのため、特に微細構造が求められる電子デバイスや光学デバイスなどで広く利用されています。

自分:半導体のマスクなどは、コーティングする場所を選択したうえでその部分に均一な膜を形成するということですね?その場合、マスク側にも均一な膜を形成するための工夫がされているのでしょうか?

AI:マスキング技術を用いて特定の部分に均一な膜を形成する際には、マスク自体の設計や使用方法に工夫が必要です。以下に、マスクを利用した均一な膜形成を実現するための主な工夫と技術を説明します。

マスクの材料選定

耐久性と耐薬品性: マスクは蒸着プロセス中の高温や反応性ガスに耐える必要があります。耐久性の高い材料(例:金属、セラミック、耐熱プラスチック)が使用されます。

低付着性: 蒸着材料がマスクに付着しにくい材料を選ぶことで、後工程でのマスク除去が容易になります。マスクの設計

パターンの精度: 高精度のパターンを持つマスクを設計し、蒸着材料が正確に通過できるようにします。レーザーカッティングやフォトエッチングなどの技術を使用して高精度のマスクを作成します。

開口部の形状: 開口部の形状と配置を工夫し、蒸着材料が均一に基板に届くように設計します。例えば、テーパー状の開口部を使用することで、材料の均一な流れを促進します。蒸着プロセスの制御

蒸着角度: 蒸着材料がマスクの開口部を通過する角度を調整し、均一な膜形成を実現します。通常、蒸着材料が垂直に基板に向かうように配置します。

均一な蒸着源: 蒸着源を基板とマスク全体に均一に配置し、蒸着材料が均等に供給されるようにします。これは特に大面積の基板において重要です。マスクの配置と固定

密着度の調整: マスクが基板にしっかりと密着するように配置します。ギャップがあると、蒸着材料が意図しない場所に漏れてしまうことがあります。

位置の固定: マスクと基板の位置が蒸着プロセス中に動かないように固定することが重要です。精密な固定具やクランプを使用して位置ずれを防ぎます。後処理とメンテナンス

マスクのクリーニング: 蒸着プロセス後にマスクを定期的にクリーニングし、付着した蒸着材料を除去します。これにより、次回使用時の精度を保つことができます。

メンテナンスと交換: 使用頻度に応じてマスクを定期的にメンテナンスし、劣化したマスクは交換します。実例と応用

半導体製造: フォトマスクを使用して精密なパターンを作成し、選択的に薄膜を堆積します。

ディスプレイ技術: OLEDディスプレイの製造では、シャドーマスクを使用して発光層や電極を選択的に堆積します。

微細加工: MEMSデバイスの製造では、マスクを使用して特定のエリアに機能性材料を堆積します。ここで「蒸着 マスク」のキーワードでGoogle Patentsを検索してみたところ、

「蒸着パターンの幅や位置ずれが小さく、基板上に蒸着膜を精度良く形成できるシャドウマスクを提供する」ことを課題とした「シャドウマスク及び蒸着方法」というテーマの特許明細書が見つかりました。

最初に作った吸着ノートの構成も、調べているうちに項目が増えたので日付を入れて新バージョンを作りました。

今回AIとのやりとりで出てきた内容もまたそれぞれ調べてノートを作っていきます。

5/21(火)学習時間:4.75H

・岡野の化学(83)~(84)

・多層膜の形成方法と目的について吸着ノートの章立てに追加

・蒸着の基本的なプロセスについて

課題)

・多層膜の形成方法について、それぞれの用途でなぜその方法が選ばれているのか考えながら個々の方法について調べる。

その他

・4546 自己成長を妨げる学び方はするな

コメントを残す