先日腸溶性錠剤に関する特許を読んだ際に粒子径について調べたところ、CMP用スラリーに関する特許があたったので読んでみることにしました。

CMPについてはまだ調べ途中ですが、まずは前提となる知識として研磨と表面粗さについて調べたところをまとめます。

切断・切削・研削・研磨の違い

まずは、加工方法を表す「切断」「切削」「研削」「研磨」について、違いを確認します。

切断:

加工物を複数の部分に切り分ける加工です。

カッターやのこぎり状の工具だけでなく、プラズマやレーザーも使われます。

切削:

刃を持った機械工具で加工物の不要部分を大きく削り取る加工です。

ドリルによる穴あけ加工も切削に含まれます。

切断したものは接着して元の形に戻せますが、切削の場合は削り取られた方が屑となって、元のようにくっつけられなくなります。

研削:

切削と同じく加工物の不要部分を削る加工ですが、刃の代わりに砥石を使います。

切削よりも細かな加工で、より高い寸法精度・表面精度が得られます。

アルミナやケイ素、ダイヤモンド、CBN(立方晶窒化ホウ素)などが使われます。

研磨:

切削・研削が加工物の不要部分を削り取る処理であるのに対し、研磨は加工物の表面を磨いて整える加工です。

粒子によって表面を滑らかにする仕上げの工程です。

アルミナ、ダイヤモンド、酸化セリウム、シリカなどが使われます。

多くの場合はこれらの組み合わせで、

切断⇒切削⇒研削⇒研磨、

というように加工プロセスが進みます。

研磨の種類

上記の加工プロセスのうち、研磨についてもう少し詳細を確認します。

研磨にもいくつかの種類があります。

ラッピングとポリッシング

研磨プロセスはさらにラッピングとポリッシングに分けられます。

ラッピング:

加工物の表面を平坦化(凸凹をなくして平らにすること)し、形状精度を向上させる加工です。

数マイクロメートル以上のやや粗めの粒子を使って研磨します。

半導体ウェハ製造の際には、ウェハ上に精密な回路を形成できるよう、表面を処理するために行われます。

ポリッシング:

ラッピング後の仕上げとして、さらに加工物の表面を光沢のある鏡面状態になるまで磨きます。

数マイクロメートル以下の粒子によって非常に細かく表面を整えます。

ラッピングとポリッシングはどちらも下図のような研磨機を使って、以下の手順で加工します。

1. 定盤(プラテン)と呼ばれる回転台の上に加工物を置く。

2. 加工物の上から荷重をかけて研磨パッドを押し当てる。

3. 定盤と研磨パッドをそれぞれ逆方向に回転させ、加工物の表面を研磨する。

4. 砥粒を含む研磨剤を供給しながら目的の精度になるまで加工を継続する。

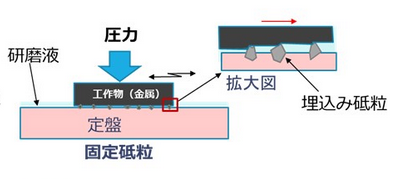

固定砥粒加工法と遊離砥粒加工法

研磨にはさらに固定砥粒加工法(乾式加工法)と遊離砥粒加工法(湿式加工法)があります。

固定砥粒加工法:

砥粒があらかじめ研磨パッドに固定されています。

そのため砥粒は回転せず、引っ掻き作用によって加工物の表面を研磨します。

メリット:

・砥粒が摩耗してもすぐに次の砥粒が出てくるので研磨速度が安定して速く加工できる

・接触部分しか削らないため、不要な部分を削る心配がない

・機械の消耗が削減される

デメリット:

・加工熱が発生しやすいため、熱による変形に注意が必要

・目詰まりが起きやすい

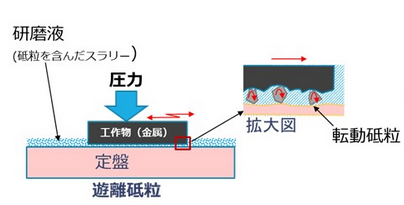

遊離砥粒加工法:

スラリーと呼ばれる研磨剤を使います。

スラリーは砥粒を分散させた下の写真のようなコロイド溶液です。

固定砥粒加工法と違って砥粒が固定されていないため、砥粒が加工物と研磨パッドの間を転がることによって研磨します。

メリット:

・より滑らかな表面仕上げが可能

・加工熱の発生が少なく、熱による変形が抑えられる

・スラリーに薬品を添加することで性能の向上が期待される

デメリット:

・スラリー内の砥粒が摩耗していくと徐々に研磨速度が遅くなっていくため、定期的に交換する必要がある

・研磨速度は固定砥粒の場合より遅い

表面粗さ(面粗度)

先に見た通り、加工物を削った後の表面を平坦で滑らかな面に整えるのが研磨のプロセスです。

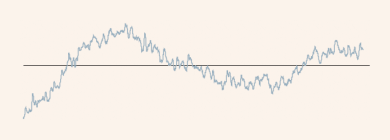

加工物の表面には凸凹がありますが、凸凹を波の形でとらえると大きく2つのパターンがあります。

①: 表面の形状を決めるような大きな波

②: ①の中にあるより細かな凹凸

①と②が合わさって、表面の断面図は上のようになっています。

②の細かい凹凸の線が全体として①のカーブを描くようなイメージです。

①は「うねり」と呼ばれ、上の図からうねりを表す波を取り出したうねり曲線は下図のようになります。

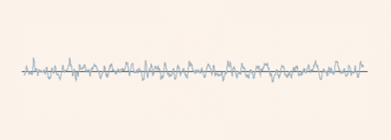

②は「表面粗さ」と呼ばれ、研磨の仕上がりを評価する際の基準になります。

表面粗さを表す凹凸を取り出した粗さ曲線は下図のようになります。

②の表面粗さについて次でもう少し詳しく見てみましょう。

表面粗さのパラメータ

表面粗さを表す主なパラメータとして次の2つがあります。

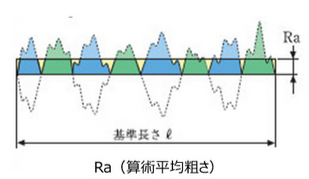

・算術平均粗さ(Ra)

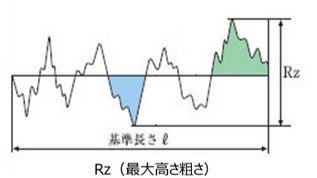

・最大高さ粗さ(Rz)

算術平均粗さ(Ra):

粗さ曲線をある基準長さで切り取って、凸側の面積と凹側の面積とが同じになるような平均をとったときの値です。

加工物全体の平均的な表面粗さについて議論する場合に使われる、最も一般的なパラメータです。

最大高さ粗さ(Rz):

基準長さの中で一番山の高い凸の高さと一番深い凹の深さを足した長さです。

この基準は少しでも凹凸があると問題になるような場合に使われます。

例えば、配管部品の接合部分のシール面などは、表面に傷があるとそこから液体や気体が漏れ出して機能を損なうため、Rzが使われます。

特許明細書では以下のように使われています。

特開2019-015336:

配管継手に設けられたフランジに対して充分なシール性を発揮し得る、うず巻形ガスケットを提供する。

【解決手段】金属製フープ部材102とフィラ部材104との重ね合わせを、開口部110の周囲に巻回しかつ一体化させ、端部にガスケット面120を有する、うず巻形ガスケット100であって、該ガスケット面において、該フィラ部材の端部が該フープ部材の端部よりも突出しており、そして該ガスケット面の表面粗さRzが30μmから200μmである。

Rzについては「十点平均粗さ」という意味で使われている場合がありますが、これは旧JIS規格での定義です。

十点平均粗さとは、最も高い凸から5番目までの高さの絶対値の平均と最も深い凹から5番目までの深さの絶対値の平均の和を指し、現行のJIS規格では廃止されています。

研磨レート

研磨の加工量を表すのには、単位時間あたりの加工量を表した研磨レートという指標が使われます。

単位時間あたりに研磨によって除去する厚さをμm/minの単位で表します。

研磨の加工量を求める式としてプレストンの式というものがあります。

研磨の相対速度(v)と圧力(p)と加工時間(t)によって次の式で表されます。

加工量=k・v・p・t (kはプレストン係数と呼ばれる定数)

加工量は相対速度、圧力、加工時間に比例する、というものです。

ここで相対速度と言っているのは、研磨パッドとプラテンのそれぞれが逆向きに回転しているためです。

例えば自分が電車に乗っていて別の電車がとなりを同じような速度で走っていれば、相手の電車が止まっているように見える、というようなことです。

プレストンの式は絶対速度・圧力・加工時間の三要素が問題になっていましたが、実際には研磨レートは他に以下のような加工条件の影響も受けます。

・加工機械の種類

・砥粒の種類

・砥粒の粒度

・化学研磨を行う場合は薬品の種類

工作物の評価をするうえでは特に砥粒1個あたりに作用する力が切り込み深さを決めますし、1個の粗大粒子によって深い傷が入るとやり直しになってしまいます。

そこで砥粒の大きさや、どの大きさの砥粒がどれくらい分布しているかという粒度分布、スラリー中の砥粒の濃度なども重要になります。

粒子径や粒度分布については以前の記事に書いたので宜しければご覧ください。

参考)

・㈱南雲製作所 ”今さら聞けない!表面粗さとは?精密プレス金型” https://nagumo-ss.com/tsubuyaki/hyoumennarasa/(2024-08-19参照)

・・㈱ジェイテクトグラインディングツール ”半導体製造における研削・研磨工程 ” 研削情報サイト https://www.tools.jtekt.co.jp/members/column/wafer/(2024-08-20参照)

8/18(日)学習時間:12.5H

・岡野の化学(209)~(212)

その他

・1575 トライアルを最短で突破するために

・これまでに読んだ特許明細書のつながりを整理

8/19(月)学習時間:4H

・岡野の化学(213)

・研磨用スラリーに関する特許をざっくりと読む

・研磨の方法、表面粗さについて

その他

・0500 CVの書き方・売り込み方

・0980 仕事を勝ち取るためのCVの書き方

8/20(火)学習時間:6.5H

・橋本の物理基礎(1)

・CMPプロセスについて調べる(途中)

課題)

・CMPプロセスについてまとめる

・コロイダルシリカとヒュームドシリカの違いについて

その他

・0491 トライアルのタイミング

コメントを残す